MICROBOND 产品系列的 RS 型号可横向颠倒使用,以使得卷料在焊接后能够紧密接合。各种

类型的焊头也可接触到通常较难触及的焊接位置。Herrmann Ultraschall 提供多种焊头宽度、直径和剖面选项。

- 所有相关焊接工艺参数的工艺可视化

- 工艺导向性操作员辅助、卓越的可操作性能

- 实时质量控制

- 用于保护人员和机器的安全系统

Herrmann Ultraschall 始终致力于提高焊接工艺的透明度。只有采用这种方式,才能了解、监控超声波焊接工艺。通过避免不必要的浪费、减少停机时间、提高可用性,来确保经济的生产过程。借助 MICROBOND Control 移动平板电脑,可以在焊接工位直接对焊接工艺进行监控、评估和优化。

- 所有相关焊接工艺参数的工艺可视化

- 操作直观的工艺导向性操作员辅助

- 实时质量控制

- 用于保护人员和机器的安全系统

| MICROBOND RS | RSD 30 kHz | RSD 35 kHz |

|---|---|---|

| 发生器功率(最大峰值功率)[W] | 1200 | 600 |

| 最小/最大焊接压力 [N] | 高达 1500 | 高达 1500 |

| 调节步进 [µ] | 0,3 | 0,4 |

| 焊头宽度* [mm] | 6 / 10 / 15 | 40 |

借助 MICROBOND Control,有助于了解、监控超声波接合工艺。通过避免不必要的浪费、减少停机时间、提高可用性,来确保经济高效的生产过程。

- 可视化工艺控制

- 实时质量控制

- 系统安全

通过简单的连接、智能的用户界面以及生产线主计算机的完全访问权限,MICROBOND Control 可直接集成到现有和全新的机器设计中。可选集成模块将超声波元件与旋转式底座结合,构成坚固耐用且符合人体工程学的操作单元。

工艺可视化

所有功率相关的工艺参数(例如功率、位置、焊接压力、振幅和频率)均以时间相关曲线图形显示,以记录连续焊接过程,由此便可轻松进行工艺评估,为快速且有针对性的工艺优化奠定基础。

- 连续焊接工艺可视化

- 图形记录可配置

面向工艺的操作员辅助系统

面向工艺的操作员辅助系统为整个焊接工艺提供了直观的导航功能。以任务为导向的菜单内容可确保从安装到工艺监控的出色操作性能。

- 操作简便,结合面向工艺的导航功能

- 菜单导航具有统一的风格,提供超过十二种在全球范围内有效的操作语言

实时质量控制

为监控焊接工艺,系统对所有工艺参数均连续显示并进行评估。建立定制工艺限制条件,可及早发现不正确的偏差,避免产生不必要的浪费。

- 具有警告和限定功能的实时工艺可视化

- 通过以太网 I/O 进行在线连接,以实现快速工艺干预、访问所有相关工艺参数

系统安全

为确保人机安全,MICROBOND 系统配备多重安全功能,以排除潜在安全隐患,防止事故发生。生产工具和设备均受到可靠保护。

防止人员伤害

- 带有安全 CPU 的 MICROBOND 系统已集成到整个系统的安全电路中

- 当系统在调试模式下发生行程运动时,需要按下键开关和确认按钮进行释放

防止工具损坏

- 配备金属接触检测单元和超行程保护开关,防止焊头与旋转式底座发生工具接触

- 持续监控最大允许压力和功率值,防止 MICROBOND 模块发生机械过载

超声波发生器

连续发波超声波发生器 - 采用数字超声波发生器技术的 ULTRABOND 产品线专为连续焊接工艺设计,连续发波功率范围高达 8000 W。DSP(数字信号处理器)补偿故障影响,并确保在 100% 的占空比下可重复的超声波输出。ULTRABOND 数字超声波发生器与 Herrmann Ultrachall 的 MICROBOND 和 EASYBOND 系统结合使用。

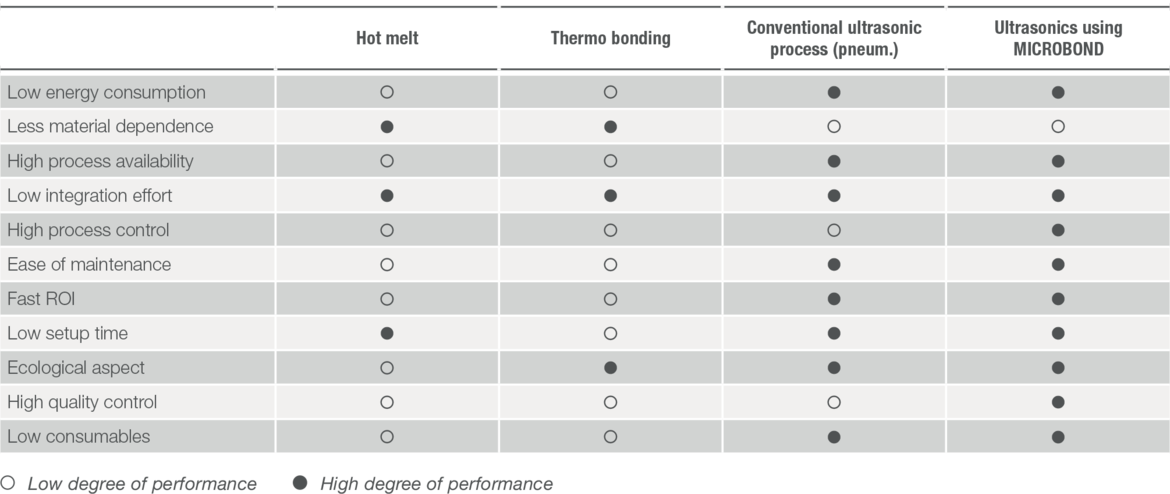

客观比较

与传统焊接方法相比,采用 MICROBOND 技术的超声波焊接技术是极为经济高效的材料接合方案。要选择最合适的焊接工艺,切忌将投资成本视为唯一的决定性因素。一套完整的解决方案需要从多方面进行考虑。

| 热熔 | 热接合 | 常规超声波工艺(气动) | 使用 MICROBOND 的超声波工艺 | |

| 低能耗 | º | º | • | • |

| 减少对物质的依赖 | • | • | º | º |

| 高工艺可用性 | º | º | • | • |

| 低集成投入 | • | • | • | • |

| 高过程控制 | º | º | º | • |

| 便于维护 | º | º | • | • |

| 快速实现投资回报 | º | º | • | • |

| 调试时间短 | • | º | • | • |

| 生态影响 | º | • | • | • |

| 高质量控制 | º | º | º | • |

| 低耗材用量 | º | º | • | • |

º 低性能水平

• 高性能水平